-

Gummi knådarmaskinEn gummiknådare är en typ av industriell utrustning som används inom gummi- och plastindustrin fö...

Gummi knådarmaskinEn gummiknådare är en typ av industriell utrustning som används inom gummi- och plastindustrin fö... -

Gummi Banbury maskinInom området för modern gummi- och plastbearbetning har effektiv, energibesparande och miljövänli...

Gummi Banbury maskinInom området för modern gummi- och plastbearbetning har effektiv, energibesparande och miljövänli... -

Öppen gummikvarnDen öppna gummiblandningskvarnen har två horisontellt anordnade valsar, och processen för gummi (...

Öppen gummikvarnDen öppna gummiblandningskvarnen har två horisontellt anordnade valsar, och processen för gummi (... -

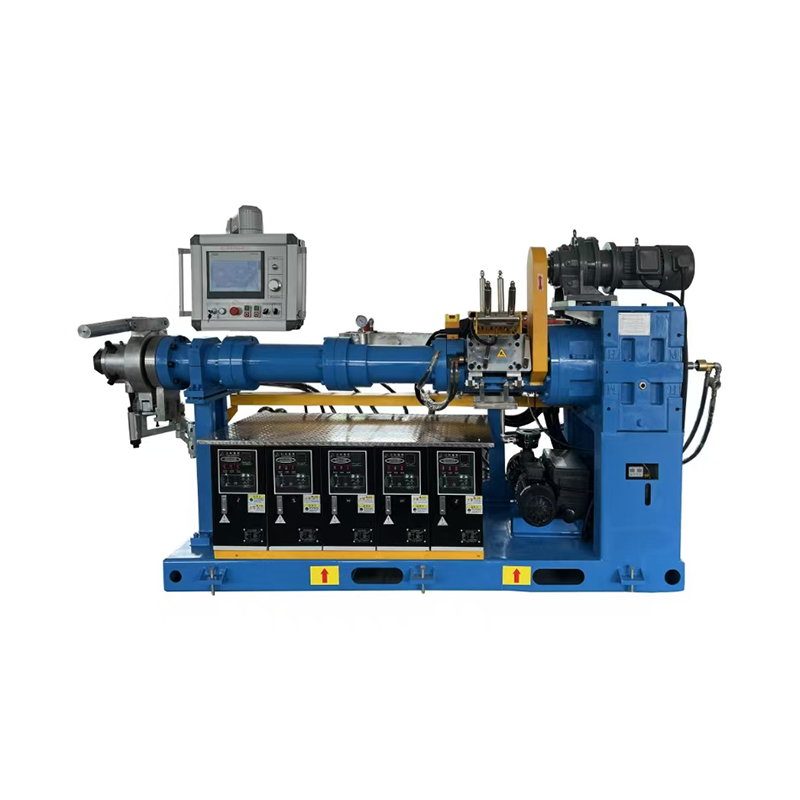

Twin Screw Feeding Extruder MachineI gummibearbetningsindustrin påverkar blandningsprocessen direkt kvaliteten på den färdiga produk...

Twin Screw Feeding Extruder MachineI gummibearbetningsindustrin påverkar blandningsprocessen direkt kvaliteten på den färdiga produk... -

2 rullar gummikalendermaskinDen används främst för kalandrering av gummiprodukter som däck, transportband, gummidukar etc.

2 rullar gummikalendermaskinDen används främst för kalandrering av gummiprodukter som däck, transportband, gummidukar etc. -

3 rullar gummikalendermaskinDen används huvudsakligen för ensidig, engångskontinuerlig beläggning av gummiskivor gjorda av fi...

3 rullar gummikalendermaskinDen används huvudsakligen för ensidig, engångskontinuerlig beläggning av gummiskivor gjorda av fi... -

4 rullar gummikalendermaskinDen används huvudsakligen för ensidig och dubbel yta, en gång kontinuerlig beläggning av gummiduk...

4 rullar gummikalendermaskinDen används huvudsakligen för ensidig och dubbel yta, en gång kontinuerlig beläggning av gummiduk... -

5/6 Roller Plast Calender MachineI den moderna plastbearbetningsindustrin är det viktigt att uppnå konsekvent tjocklek, hög ytkval...

5/6 Roller Plast Calender MachineI den moderna plastbearbetningsindustrin är det viktigt att uppnå konsekvent tjocklek, hög ytkval... -

Mjuk filmkalandreringsmaskin för PVC-plastDenna produktionslinje används för att producera gårdsfilm, förpackningsfärgfilm, genomskinlig fi...

Mjuk filmkalandreringsmaskin för PVC-plastDenna produktionslinje används för att producera gårdsfilm, förpackningsfärgfilm, genomskinlig fi... -

PVC-kalandreringslinje för styva arkDenna produktionslinje används för att producera alla typer av genomskinliga, halvtransparenta oc...

PVC-kalandreringslinje för styva arkDenna produktionslinje används för att producera alla typer av genomskinliga, halvtransparenta oc... -

Hot Feed ExtruderInom gummibearbetningsindustrin förblir varmmatningsextrudering en viktig teknik för att producer...

Hot Feed ExtruderInom gummibearbetningsindustrin förblir varmmatningsextrudering en viktig teknik för att producer... -

KallmatningsextruderI dagens gummitillverkningsindustri, där konsistens, automation och energieffektivitet är nyckeln...

KallmatningsextruderI dagens gummitillverkningsindustri, där konsistens, automation och energieffektivitet är nyckeln... -

Varmluftshärdningslinje för mikrovågsugnInom gummitillverkningsindustrin är vulkanisering en kritisk process som bestämmer de slutliga fy...

Varmluftshärdningslinje för mikrovågsugnInom gummitillverkningsindustrin är vulkanisering en kritisk process som bestämmer de slutliga fy... -

VulkaniseringsrulleInom gummiindustrin är vulkaniseringsprocessen nyckeln för att bestämma den färdiga produktens pr...

VulkaniseringsrulleInom gummiindustrin är vulkaniseringsprocessen nyckeln för att bestämma den färdiga produktens pr... -

Oljekontroll för hög temperaturInom många industriområden som gummi, plast, kemikalier, pressgjutning, kompositmaterial etc. är ...

Oljekontroll för hög temperaturInom många industriområden som gummi, plast, kemikalier, pressgjutning, kompositmaterial etc. är ...

Bilindustrin

Genom att utnyttja kärnteknologier som "högprecisionskompositgjutning, väderbeständig materialanpassning och batchstabilitetskontroll" kan vår utrustning på djupet täcka produktionen av nyckelkomponenter inom bilindustrin, inklusive tätning, stötdämpning, inredning och kraftsystemdelar. Den möter både vanliga behov för nya energifordon och traditionella bränslefordon (t.ex. lättviktsdesign, hållbarhet) och differentierade standarder (t.ex. högtryckstätning, koronabeständighet). De specifika applikationerna är följande:

I. Biltätning och stötdämpningssystem: Fokus på "Långtidstätning och stötdämpning med låg ljudnivå"

1. Tillverkning av fordonstätningar

Med hjälp av dubbelsidig kontinuerlig gummering av textilier (polyesterkordtyg, nylonduk) och högprecisionskalandreringsteknik, producerar vi kärntätningskomponenter för bildörrar, fönster och hytter:

- Dörrkarm tätningslister: Antagande av en sammansatt struktur av "EPDM gummistål kärna skelett flocklager." Utrustningen kontrollerar synkront temperaturen (160-180 ℃) och trycket på gummimaterialet genom kalandrering med flera valsar för att säkerställa tät bindning mellan gummi och stålkärnas skelett (avskalningsstyrka ≥8N/cm). Det kompletterar också flockningsskiktets bindning online (flockningsvidhäftning ≥5N/25 mm), vilket förhindrar att flockning faller av i miljöer med låg temperatur (-40 ℃) eller hög temperatur (80 ℃), vilket uppfyller standarden på ≤10 % dämpning i tätningsprestanda efter 150 000 km av fordonsdrift.

- Tätningslister för batterifack: För att möta de vattentäta och dammtäta kraven för högspänningsfack i nya energifordon, kan utrustningen producera "silikonglasfibertyg" komposittätningsremsor. Kalandreringsprocessen kontrollerar gummiskiktets tjockleksavvikelse till ≤0,02 mm, vilket säkerställer perfekt passform mellan tätningsytan och utrymmet, uppfyller IP6K9K-skyddsklassificeringen (inget läckage under högtrycksvattenspray), och dess koronamotstånd (tål ≥10kV i 1000 timmar) anpassar sig till högspänningsdelens miljö.

2. Komponenter för stötdämpning och brusreducering

Användning av gummiplåtspressning och kompositgummiteknik för att producera stötdämpande delar för bilchassier och kraftsystem:

- Motorfästes stötdämpare: Antagande av en trelagers kompositstruktur av "metallfoder av naturgummi polyesterkordtyg." Utrustningen uppnår bubbelfri bindning mellan gummi och metall genom kontinuerlig gummeringsteknik, med gummilagrets elasticitetsmodul styrd till 5-8MPa (avvikelse ≤5%), vilket säkerställer en stötdämpningseffektivitet på ≥80% och minskar buller som överförs från motorn till fordonets kaross (dämpning ≥25dB).

- Chassibussningar: För gummibussningar av MacPherson-upphängningar, producerar utrustningen "neopren tunna ark (0,3-0,5 mm) kordtyg förstärkningsskikt" kompositstrukturer genom kalandrering. Efter gjutning och vulkanisering bildas bussningar med hög styvhet (radiell styvhet ≥150N/mm), som anpassar sig till antideformationskraven under fordonsstyrning, medan deras utmattningsmotstånd (inga sprickor efter 1 miljon cykler) uppfyller fordonets livscykelkrav.

II. Bilinteriör och funktionella komponenter: balanserar "textur, miljöskydd och lättvikt"

1. Invändiga kompositdelar

Genom kalandrering av gummi-plastmaterial och textilgummeringsteknik, producerar interiörkomponenter som instrumentpaneler och dörrpaneler:

- Instrumentpanelskal: Använder kalandrerade kompositer av "PVC/ABS legerat gummi non-woven textil bas". Utrustningen kan samtidigt komplettera gummifärgning (t.ex. läderimitation), prägling (Ra ≤0,8μm) och basmaterialbindning, med en produktionshastighet på 15 meter/minut. Genom att kontrollera kalandreringstemperaturgradienten säkerställs att hudens termiska krympningshastighet är ≤0,3 %, vilket undviker rynkor efter långvarig användning. Den färdiga produkten uppfyller fordonsinteriörstandarden för VOC (flyktiga organiska föreningar) ≤50μgC/g.

- Dörrarmstödsförstärkningsskikt: Genom att använda "glasfibermatta PP-gummi" kontinuerlig gummering och kalandrering för att bilda lätta förstärkta paneler (densitet ≤1,2g/cm³), ersätter traditionella metallskelett, minskar vikten med 30 % samtidigt som man uppnår en böjhållfasthet på ≥80MPa, anpassar sig till det nya energifordonets behov av lättvikt.

2. Funktionella inredningstillbehör

- Säkerhetsbältesguider: Producerar "nylon canvas TPU gummilager" kompositark genom kalendrar, som skärs och formas till guider. Gummilagrets friktionskoefficient regleras till 0,3-0,4 (avvikelse ≤0,02), vilket säkerställer smidig indragning av säkerhetsbältet (motstånd ≤5N), och dess åldringsbeständighet (ingen sprickbildning efter 1000 timmar vid 120℃) uppfyller fordonets miljökrav för solexponering.

- Bålvattentäta mattor: Använd en dubbelsidig gummeringsprocess av "polyestertyg PVC-gummilager", med enhetlig gummiskikttjocklek (avvikelse ≤0,03 mm), vilket säkerställer vattentäthet (inget läckage under 0,1 MPa tryck i 30 minuter). Samtidigt förbättrar kalandrerade anti-halkstrukturer (utsprångshöjd 0,5-1 mm) föremålets fixering, och anpassar sig till scenarierna för bagageutrymmet för stadsjeepar och sedanbilar.

III. Däck- och kraftöverföringssystem: Stödjer "Säkerhet, effektivitet och livslängd"

1. Tillverkning av Core Tire Components

Fortsätter med kalendertekniken för tunna skivor av radialdäcksinerfoder och lufttäta lager, anpassad till kraven på däcksäkerhetsprestanda:

- Däck lufttätt lager: Använd tunna plåtar av butylgummi (tjocklek 0,3-0,5 mm) kalendrar. Utrustningen säkerställer filmluftgenomsläpplighet ≤10⁻⁸cm³/(cm·s·Pa) genom högprecisionskontroll av rullgap (avvikelse ≤0,01 mm), vilket minskar däckets månatliga luftläckage till ≤0,5 %, anpassad till däckbehoven med lågt rullmotstånd hos nya energifordon.

- Däckkroppsförstärkningsskikt: Polyesterkordtyg är gummerat på båda sidor och kalandrerat till form, med bindningsstyrkan mellan gummiskiktet och kordtyget ≥10N/mm, vilket förbättrar däckkroppens slagtålighet (kan motstå 80 km/h stötar på hinder utan blåsning), anpassar sig till komplexa vägförhållanden för kommersiella fordon och terrängfordon.

2. Transmission och rörledningssystem

- Synkronremmar och transmissionsremmar: Användning av "glasfiberkordtyg neopren" kontinuerlig gummering och kalandrering för att producera synkrona motorremmar. Utrustningen kontrollerar remtjockleksavvikelsen till ≤0,02 mm, vilket säkerställer transmissionsnoggrannhet (fasfel ≤0,5°), och olje- och temperaturmotstånd (-30℃ till 120℃ utan prestandadämpning), med en livslängd på ≥150 000 km.

- Bränsle/kylmedelsrörledningar: Producerar "oljebeständigt nitrilgummi innerskikt förstärkt kordväv EPDM yttre skikt" kompositslangar genom kalandrar. Den enhetliga tjockleken på det inre gummilagret (avvikelse ≤0,03 mm) säkerställer motståndskraft mot bränslegenomsläpplighet (viktförlust ≤0,5 % på 24 timmar), anpassad till bränslesystemen i traditionella bränslefordon och hybridmodeller. För kylvätskeledningar för nya energifordon kan "silikonförstärkningsskikt av polyestertyg" tillverkas, som är resistent mot etylenglykolkorrosion (ingen svullnad efter 1000 timmar), vilket uppfyller kraven på batteriets termiska hanteringscykel.

IV. Kärnfördelarna med teknikanpassning till fordonsindustrin

- Uppfyller strikta standarder: Komponenter som produceras av utrustningen kan klara certifiering av fordonsklass (t.ex. ISO 16232, SAE J2000), anpassa sig till extrema miljöer som höga och låga temperaturer (-40℃ till 120℃), vibrationer (10-2000Hz) och kemisk korrosion (kylmedel).

- Stödjer lättvikt och integrering: Genom "textilförstärkning tunn gummilagerkomposit"-teknik minskas komponentvikten med 20%-30% jämfört med traditionella processer, och integrerad produktion minskar skarvningslänkar (t.ex. engångs-成型 av tätningslister istället för 3-gångsbindning), vilket förbättrar monteringseffektiviteten.

- Batchstabilitet: Det kontinuerliga produktionsläget säkerställer att prestandaavvikelsen för produkter i samma batch är ≤3 % (t.ex. elasticitetsmodulen för stötdämpande delar, tvärsnittsstorleken på tätningarna), vilket uppfyller konsistenskraven för miljontals enheters massproduktion av biltillverkare.

Genom att täcka produktionen av kärnkomponenter i hela fordonskedjan av "tätning - stötdämpning - interiör - kraft", kan vår utrustning inte bara möta hållbarhetsbehoven hos traditionella bränslefordon utan också tillfredsställa högspännings-, lättvikts- och låg-VOC-standarderna för nya energifordon, och bli ett viktigt utrustningsstöd för biltillverkare för att förbättra produkternas tillförlitlighet och marknad.